Cremer Beschichtungstechnologie ist der Spezialist zum Pulverflammspritzen mit nachträglichem Einschmelzen (Sintern) von selbstfließenden Legierungen nach DIN EN ISO 14920:1999.

Seit 1969 führen wir das Pulverflammspritzen in unserem Unternehmen aus. Seit 1998 sind wir über die GTS und nach DIN EN ISO 9001:2000 zertifiziert. Unsere Mitarbeiter und 2 Spritzaufsichtspersonen verfügen ebenfalls über Personenabhängige Zertifikate zum Pulverflammspritzen, Drahtflammspritzen und HVOF.

Unsere langjährige Erfahrung, unser Know-how beim Umgang mit Spritzwerkstoffen und Bauteilen zum Pulverflammspritzen mit nachträglichem Einschmelzen (Sintern) von selbstfließenden Legierungen nach DIN EN ISO 14920:1999 kommt unseren langjährigen, treuen, zufriedenen und natürlich den neuen Kunden zu Gute.

Beschichtungen mit Pulverflammspritzen und nachträglichem Einschmelzen (Sintern) sind die gasdichtesten und auch schlagunempfindlichsten aller Schichten beim thermischen Spritzen.

Desweiteren sind diese Spritzschichten vom Korrosionsschutz und Verschleissschutz, Härtebereichen von 40HRc bis 75HRc-Karidanteile, Schichtstärke bis zu 2mm weiterhin Stand der Hochtechnologie.

Wir sind in der Lage Kleinteile und Großteile bis ca. Ø1000, max. 4000mm Länge, max. 1000kg, Einzelteile und auch Serienfertigung durch Pulverflammspritzen mit nachträglichem Einschmelzen (Sintern) von selbstfließenden Legierungen nach DIN EN ISO 14920:1999 für Sie zu beschichten.

Natürlich nehmen wir zum Pulverflammspritzen die Pulver und Zusammensetzungen aus DIN EN 1274 und deren frühere Ausgaben DIN 32529:1983-10 und DIN 32529-1:1976-02.

Auf Kundenwunsch setzen wir die Pulver zum Pulverflammspritzen mit nachträglichem Einschmelzen (Sintern) von selbstfließenden Legierungen nach DIN EN ISO 14920:1999 von den Pulverlieferanten Sulzer Metco 12C, 15E, 15F, 16C, 18E, 31C, 36C, WOKA 7701, der Höganäs 1260, 1340, 1355, 1360 und Castolin Eutalloy RW 12495, 12496, Tungsten Carbide und H.C. Starck ein.

Pulver-Zertifikate sind selbstverständlich.

Ihre Bauteile zum Pulverflammspritzen sind bei uns in den besten Händen.

Mehr Info: Pulverflammspritzen | Flammspritzen Grundlagen | Hochgeschwindigkeits-Flammspritzen

Pulver zum Pulverflammspritzen mit nachträglichem Einschmelzen (Sintern) von selbstfließenden Legierungen nach DIN EN ISO 14920:1999 und deren Zusammensetzung nach DIN EN 1274 ( alt DIN 32529:1983-10, DIN 32529-1:1976-02 )

Metalllegierungen und Verbundwerkstoffe ( Standardauflistung Cremer )

Selbstfließende Legierungen + Kurzzeichen

NiCrBSi 83 10 Metco 12C / Höganäs 1340

Hoher Nickelanteil, Korrosionsbeständigkeit, Härte ca. 42HRc, gut drehbar

Beispiele: Schiffsdiesel-Auslassgehäuse, Schiffsdiesel-Ventilsitzringe, Off-Shore, Maritimer Bereich.

NiCrBSi 74 15 Metco 15E / Höganäs 1360 / Castolin 12496

Korrosionsbeständigkeit, Härte ca. 62HRc, Diamant-Schleifen

Beispiele: Rollgangsrollen, Diabolorollen, Walzen, Achsen, Ziehkonus, Ziehringe, Ziehtrommeln, Umlenkrollen, Wellenschonhülsen, Wellenschutzhülsen, Mischer, Mischwerkzeuge, Rührer, Rührwerke, Granulieranlagen, Müllverbrennungsanlagen, Mühlen, Schnecken, Extruderschnecken, Kolbenstangen, Pumpenwellen, Off-Shore, Maritimer Bereich.

NiCrCuMoBSi 67 17 3 3 Metco 16C / Höganäs 1355 / Castolin 12495

Korrosionsbeständigkeit, Kantenstabilität, Härte ca. 59HRc, Diamant-Schleifen

Beispiele: Rollgangsrollen, Diabolorollen, Walzen, Achsen, Ziehkonus, Ziehringe, Ziehtrommeln, Umlenkrollen, Wellenschonhülsen, Wellenschutzhülsen, Mischer, Mischwerkzeuge, Rührer, Rührwerke, Granulieranlagen, Müllverbrennungsanlagen, Mühlen, Schnecken, Extruderschnecken, Kolbenstangen, Pumpenwellen, Off-Shore, Maritimer Bereich.

NiCrWBSi 64 11 16 Metco 36C / Metco 31C ( WC-Co-Anteil )

Karbidhärte ca. 75HRc , auch mit WSC ( Wolfram-Schmelz-Carbid ), Diamant-Schleifen

Beispiele: Wellenschonhülsen, Wellenschutzhülsen, Mischer, Mischwerkzeuge, Rührer, Rührwerke, Granulieranlagen, Müllverbrennungsanlagen, Mühlen, Schnecken, Extruderschnecken, landwirtschaftliche Messer, Kolbenstangen, Pumpenwellen.

Desweiteren können auch Pulver zum Pulverflammspritzen ohne nachträglichem Einschmelzen (Sintern) von selbstfließenden Legierungen nach DIN EN ISO 14920:1999 auf Anfrage jederzeit zum Beschichten eingesetzt werden. Diese Materialien und Legierungen sind ebenfalls unter DIN EN 1274 ( alt DIN 32529:1983-10, DIN 32529-1:1976-02 ) aufgeführt.

Wie man durch die verschiedenen Flammspritzverfahren die Steigerung von Produktivität und Leistungen technischer Anlagen und Maschinen erhöht, erfahren Sie auf unserer Homepage unter dem Themenbereich Grundlagen Flammspritzen ...

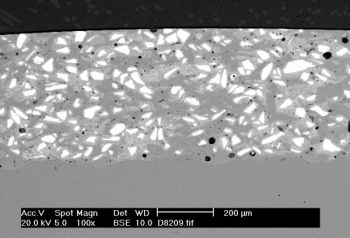

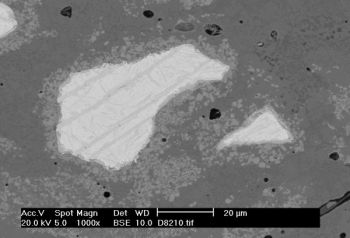

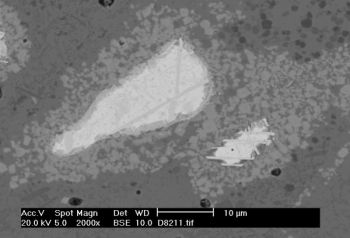

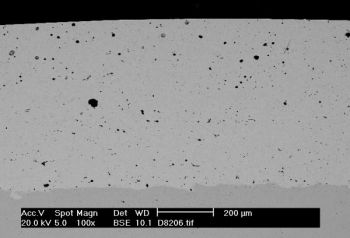

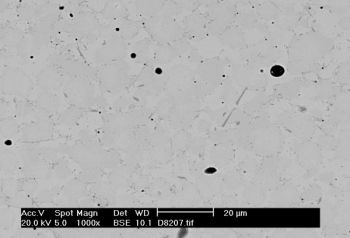

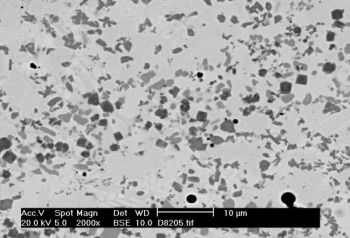

NiCrBSi-Schicht HRC 40 eingeschmolzen und geschliffen (REM-Aufnahmen, Probe 7)

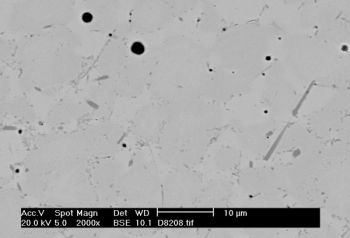

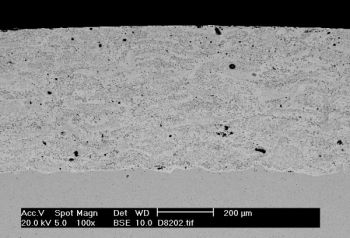

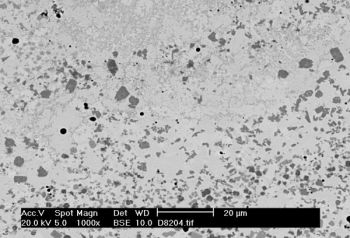

Diese Seite zeigt Beispiele von Schliffbildern zum Pulverflammspritzen mit nachträglichem Einschmelzen (Sintern) von selbstfließenden Legierungen nach DIN EN ISO 14920:1999 und deren Zusammensetzung nach DIN EN 1274 ( alt DIN 32529:1983-10 , DIN 32529-1:1976-02 )

NiCrBSi+WC-Schicht eingeschmolzen und geschliffen (REM-Aufnahmen, Probe 1)

NiCrBSi-Schicht HRC 60 eingeschmolzen und geschliffen (REM-Aufnahmen, Probe 5)

Wie man durch Pulverflammspritzen den Verschleiß mindern kann und damit eine Steigerung von Produktivität und Leistungen technischer Anlagen und Maschinen erhöht, erfahren Sie auf unseren Themenseiten für Mischwerkzeuge und Förderschnecken...

Diese Website nutzt Google Maps

Klicken Sie hier, um es permanent zu aktivieren. Ich stimme zu, dass mit der Nutzung Daten an Google übertragen werden. Hinweis: Sie können Ihre Einwilligung jederzeit für die Zukunft widerrufen, indem Sie den Cookie dlh_googlemaps löschen. Detaillierte Informationen zum Umgang mit Nutzerdaten finden Sie in unserer Datenschutzerklärung.

Kontaktdaten

Adresse

Cremer Beschichtungstechnologie GmbH

Baukloh 16

58515 Lüdenscheid

fon 0049 2351 679309-0

fax 0049 2351 679309-99